GRANTEEZ

Компания Granteez занимается разработкой и внедрением высокотехнологичных проектов по автоматизации производств и систем учета на предприятиях лесопромышленного комплекса, которые позволяют добиться увеличения выпуска продукции, сокращения расходов сырья, снижения браков продукции, снижения простоев, сокращения времени ремонта оборудования.

Продукция компании GRANTEEZ:

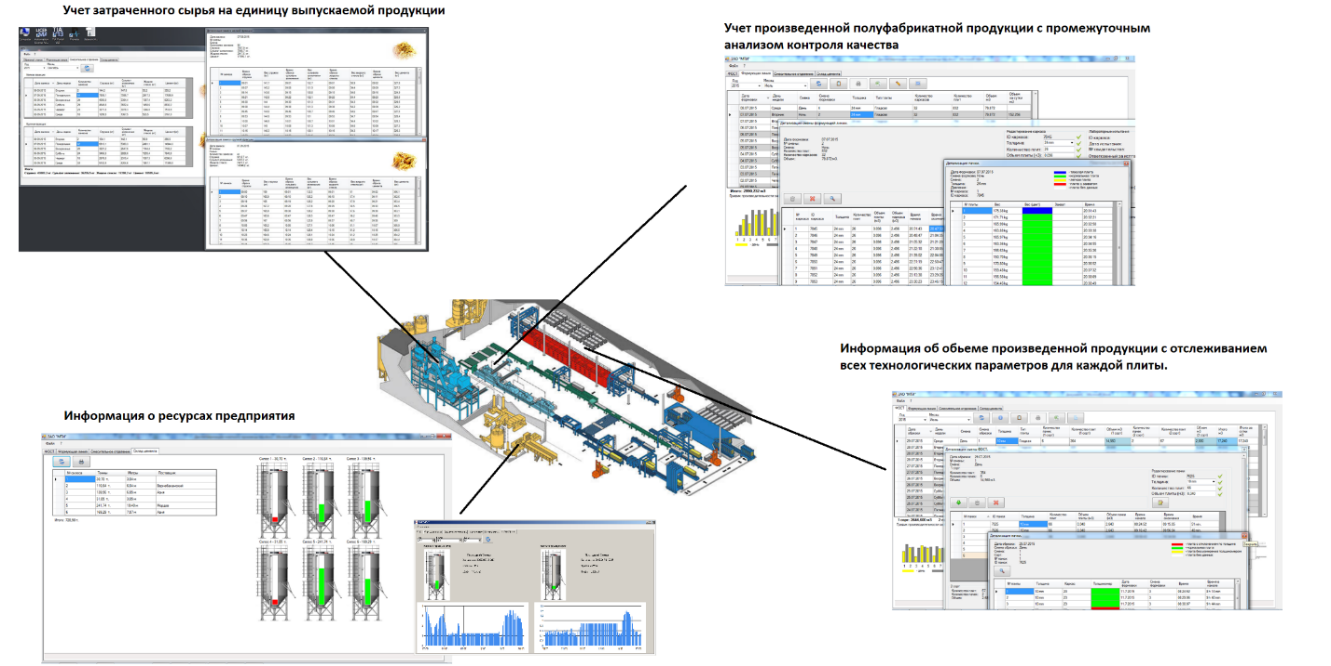

MES – Manufacturing Execution System — это интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления деревоперерабатывающим производством в режиме реального времени.

MESboard – это система управления производственными процессами, охватывающая управление технологическими данными, оценку качества, техническое обслуживание и ремонт, а также включает интерфейсы подключения к системе управления предприятием (ERP-Enterprise Resource Planning). Отдельные модули MESboard были разработаны с учетом потребностей технологии плитного производства, что позволяет уменьшить себестоимость продукции, используя уже имеющийся на данном предприятии технологический потенциал. Сегодня система незаменима для увеличения производительности производства. Первоначально разработанная для специальных целей производства цементно-стружечных плит, данная система может эффективно использоваться на различных предприятиях деревообрабатывающей промышленности.

Функции MESboard

- Производственный учет

(расчет материальных и энергетических затрат, определение мест и причин возникновения производственных потерь, учет выпущенной продукции)

- Контроль качества

(осуществляется на каждом этапе производства, ведение журнала по лабораторным испытаниям)

- Управление энергоресурсами

(автоматизация процессов планирования, учета и анализа выработки, распределения и потребления электроэнергии, тепловой энергии и других видов энергоресурсов)

- Контроль состояния оборудования

(осуществление непрерывного мониторинга за работой технологического оборудования)

- Анализ себестоимости продукции

(расчет в реальном режиме времени себестоимости готовой продукции, анализ влияния снижения материально-производственных затрат на качество и цену)

| Система построена по модульному принципу, что позволяет использовать и подключать отдельные функции, исходя из требований заказчика. |  |

Диспетчеризация производства (MES board)

Диспетчеризация производства – это система управления процессами, охватывающая управление производственными данными, оценку качества, техническое обслуживание и ремонт, а также включает интерфейсы подключения к системе планирования производства ERP — Enterprise Resource Planning. Отдельные модули MESboard были разработаны с учетом потребностей технологии плитного производства, что позволяет увеличить экономию себестоимости продукции, используя потенциал производства, который содержится в уже имеющихся данных завода. Сегодня система незаменима для систематического улучшения производительности завода. Первоначально разработанная для специальных целей деревообрабатывающей промышленности.

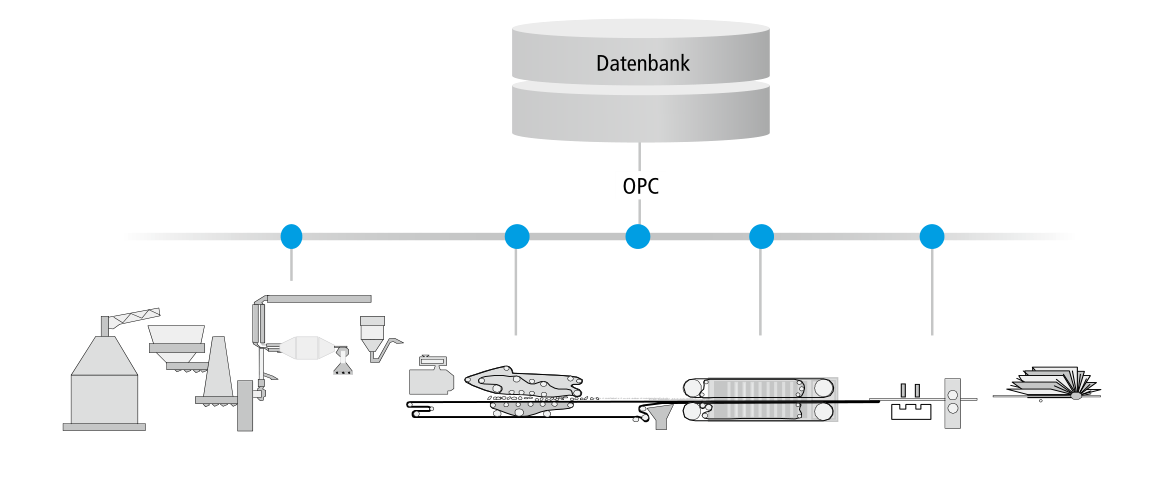

Основная концепция

Система диспетчеризации основана на сборе актуальных данных с использованием открытых и стандартизированных интерфейсов (OPC — Open Platform Communications) непосредственно из контроллера управления технологическим процессом, что подразумевает использование потенциала современных система автоматизации технологических процессов. Такой концепт позволяет избежать установку дополнительного оборудования и снизить затраты на модернизацию. В случае разработки такой системы необходимо учитывать техническое оснащение автоматизированной линии и его возможности.

Подробнее о системе.

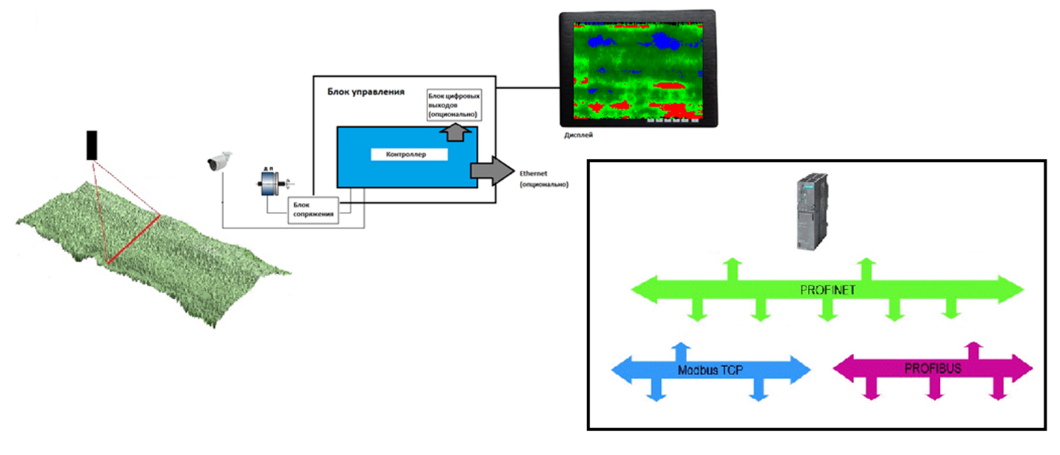

Сканер стружечного ковра формирующей машины является идеальным решением проблемы неровной насыпки, что приводит к разнотолщинности, разной плотности готовой плиты и как итог к снижению качества готовой продукции. Сканер позволяет наблюдать и анализировать высоту и неровности ковра насыпки (бугры и ямы) в режиме реального времени, что дает возможность операторам своевременно применять меры для устранения производства некачественной продукции. Таким образом, сканер является инструментом промежуточного контроля производимой плиты, позволяя добиться высокого качества, снизить издержки производства и потери на брак.

Использование сканера совместно с MES системой плитного производства «MESboard» дает возможность анализировать качество выпускаемой продукции гораздо быстрее, сокращая временные ресурсы на обработку данных. Гибкий анализ данных позволяет значительно увеличить эффективность (увеличивая качество и сокращая издержки сырья на брак) работы технологической линии.

Основные функции

- Сканирование поверхности ковра, выходящего после формирующей машины, по всей ширине.

- Гибкая настройка регулируемых параметров для каждой толщины ковра.

- Визуальное представление результатов сканирования.

- Передача управляющих сигналов в систему управления технологическим процессом.

- Сохранение результатов сканирования в базу данных.

Состав сканера

- Блок управления

- Модуль сканера

- Датчик перемещения

- Блок сопряжения датчика перемещения с контроллером

- Промышленный панельный монитор

- ПК оператора + панельный монитор (опционально)

- Связь с системой управления технологическим процессом (Profinet, Profibus, Modbus) (опционально)

- Блок цифровых выходов для формирования внешних бинарных сигналов (опционально)

- Прижимные вальцы для устранения кривизны поддонов (опционально)

Основные технические данные

- Диапазон измерений толщины 0…180 (400) мм

- Погрешность измерения ±1 мм

- Частота сканирования 30 Гц

- Напряжение питания ~220 В, 50 Гц

- Температура 0…+45 С

Подробнее о продукте

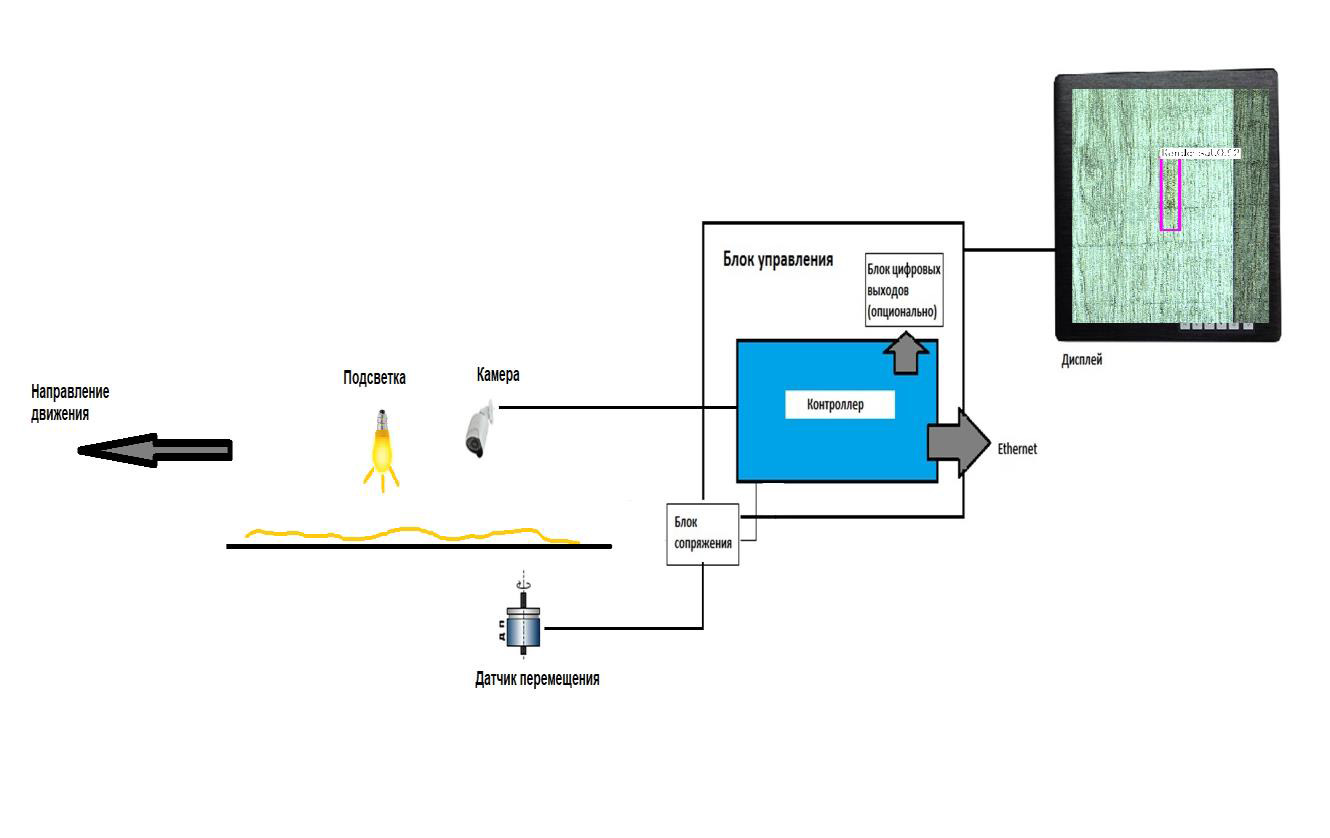

Система обнаружения и маркировки дефектов на поверхности ламинированных плитных материалов

Структурная схема программно-аппаратного комплекса детектирования дефектов

Краткое описание принципа определения дефектов

Материал движется по транспортеру с заданной скоростью, подсветка установлена над транспортёром, обеспечивая стационарные световые условия для детектирования дефектов. Полученный кадр с камеры машинного зрения пропускается через алгоритм детектирования дефектов. Результат выводится на дисплей оператора.

Данная система позволяет:

➢ в режиме реального времени распознавать дефекты по алгоритмам, заранее согласованным со специалистами Заказчика и давать команду в систему сортировки на отбраковку материалов при наличии в них контролируемых дефектов;

➢ выдавать на экране визуальную информацию для оператора;

➢ сохранять отчеты по обнаруженным дефектам с привязкой ко времени с возможностью просмотра их в будущем;

➢ производить сбор статистических данных по материалам с дефектами по накоплению в реальном режиме времени и посменно;

➢ обучать систему по обнаружению новых типы дефектов специалистами Заказчика.

Основные технические характеристики:

• Размеры детектируемого материала стандартные форматы материалов;

• Частота измерений, Гц 30;

• Потребляемая мощность, Вт, не более 3500;

• Скорость движения материала до 180 м/мин;

• Напряжение питания 220 В, 50Гц;

• Температурные условия эксплуатации 0… +45гр.С.

Система состоит из следующих частей:

❖ Несущая рама. Рама обеспечивает надежную фиксацию камер и блока подсветки

(алюминиевый конструкционный профиль).

❖ Измерительный блок, состоящий из камер машинного зрения (не менее четырех).

При двухстороннем контроле дефектов камеры устанавливаются сверху и снизу

контролируемых материалов.

❖ Блок подсветки, необходимый для обеспечения стабильных световых условий.

❖ Датчик перемещения (энкодер), необходим для захвата камерами кадров через

заданные интервалы.

❖ Блок управления с промышленным монитором с программным обеспечением,

устанавливаемый в кондиционируемом шкафу

Система имеет возможность:

✓ непосредственного подключения к локальной вычислительной сети предприятия. Для этого

используется контроллер, оснащенный встроенным Ethernet-портом, и кабель типа «витая

пара» (UTP/FTP) с разъемами RJ-45. По указанию администратора сети системе

назначается IP-адрес.

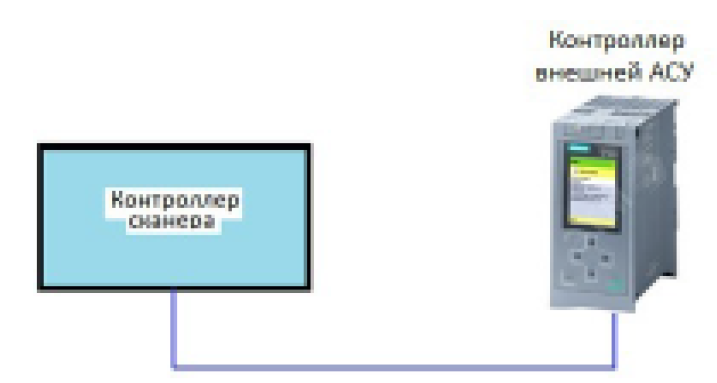

✓ подключения к внешней системе управления. Контроллер сканера подключается к

контроллеру систему управления через Ethernet посредством протокола Modbus TCP

(ProfeNet, ProfiBus и др.)

Общий вид оборудования, включая маркирующее устройство

Реализованные проекты:

1. «Система вырубки дефектов шпона после лущения» — 2024год.

2. «Система контроля качества поверхности ламинированной фанеры»-2024год

3. «Система захвата кадра» – 2023год.

4. «Система резки по метке»-2024год.

5. «MES-система» для линии IFA и VITZ – 2024год

6. «MES-cистема» для линии TOCCHIO – 2023год

7. «Установка обнаружения и маркировки дефектов» для дефектов на напольном материале типа F-LVT-2022год

8. «Система обнаружения дефектов шпона после лущения» 2021год

Более подробную информацию по оборудованию вы сможете получить

в ООО «Интер-Ловел lesinfo@lovel.ru, www.lovel.ru

или ООО «Грантиз»: office@granteez.com, www.granteez.com