GRANTEEZ/MESboard

Диспетчеризация производства (MES board).

Диспетчеризация производства – это система управления процессами, охватывающая управление производственными данными, оценку качества, техническое обслуживание и ремонт, а также включает интерфейсы подключения к системе планирования производства ERP — Enterprise Resource Planning. Отдельные модули MESboard были разработаны с учетом потребностей технологии плитного производства, что позволяет увеличить экономию себестоимости продукции, используя потенциал производства, который содержится в уже имеющихся данных завода. Сегодня система незаменима для систематического улучшения производительности завода. Первоначально разработанная для специальных целей деревообрабатывающей промышленности.

Основная концепция

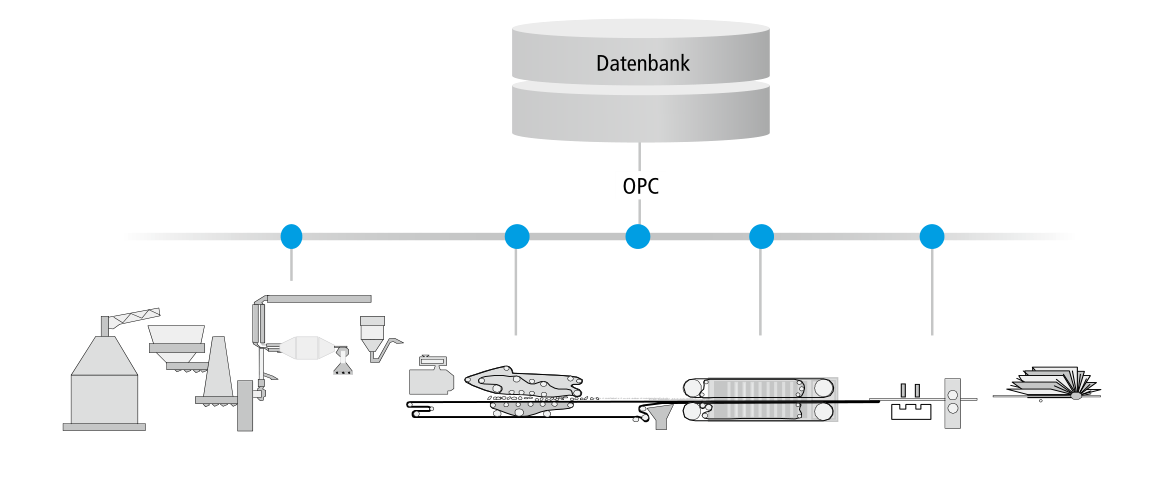

Система диспетчеризации основана на сборе актуальных данных с использованием открытых и стандартизированных интерфейсов (OPC — Open Platform Communications) непосредственно из контроллера управления технологическим процессом, что подразумевает использование потенциала современных система автоматизации технологических процессов. Такой концепт позволяет избежать установку дополнительного оборудования и снизить затраты на модернизацию. В случае разработки такой системы необходимо учитывать техническое оснащение автоматизированной линии и его возможности сбора данных.

Автоматизация диспетчеризации способна многократно увеличить отдачу от специалистов, занятых учетом производства и планированием. Работа диспетчера приобретает интеллектуальный характер — основная идея заключается в замещении рутинных методов и способов на автоматизированные средства поиска и обработки фактической информации (автоматический учет затраченного сырья и произведенной продукция, отслеживание выполнения плана на разных стадиях производства, автоматический учет неисправностей узлов оборудования, что позволяет анализировать и предупреждать нежелательные явления, такие как простои и задержки выполнения заказов).

Основные функции автоматизированной диспетчеризации.

- Производственный учет

- расчет материальных и энергетических балансов

- определение мест и причин возникновения производственных потерь

- учет выпущенной продукции

- Контроль качества

- осуществляется на каждом этапе производства

- ведение журнала по лабораторным испытаниям

- отчетность

- Управление энергоресурсами

- автоматизация процессов планирования, учета и анализа выработки

- распределения и потребления электроэнергии, тепловой энергии и других видов энергоресурсов

- Контроль состояния оборудования

- осуществление непрерывного мониторинга за работой технологического оборудования

- контроль загрузки оборудования

- контроль и классификация простоев оборудования

- контроль энергоэффективности

- оповещение персонала о требующих внимания ситуациях на производстве

- автоматическое планирование тех. обслуживания и ремонтов

- Анализ себестоимости продукции

- расчет в реальном режиме времени себестоимости готовой продукции

- анализ влияния снижения материально-производственных затрат на качество и цену

Уровни и задачи диспетчеризации

Как правило для производства характерна двух- или трехуровневая система диспетчеризации.

- Уровень центральной службы управления производством (обычно планово-диспетчерского отдела) — основными задачами диспетчеризации здесь чаще всего являются контроль выполнения планов предприятия и графиков изготовления изделий (заказов), планов цехов, оценка степени готовности изделия или заказа (например, по трудоемкости) и оценка запасов деталей и сборочных единиц (ДСЕ), а также полуфабрикатов.

- Цеховой уровень управления производством (планово-диспетчерское бюро) — здесь контролируют выполнение плана цеха и обеспечивающих его планов участков.

- Управление производством на уровне участка — начальник участка или мастер осуществляет пооперационный контроль выполнения работ.

При этом автоматизированная система управления производством должна обеспечивать доступность сведений нижестоящих уровней диспетчеризации на всех вышестоящих уровнях.

Актуальность данных при диспетчеризации

Одним из важнейших условий успешного использования автоматизированной системы управления производством для целей диспетчеризации является обеспечение актуальности поступающих данных. Наиболее действенным способом повышения актуальности данных диспетчеризации являются встраивание процедур ввода данных о ходе производства в естественные процессы работы сотрудников и обеспечение сквозной прослеживаемости объектов учета в производстве.

Прослеживаемость объектов учета должны обеспечить сопроводительные документы, модифицированные для быстрой обработки машинным способом. Это могут быть, например, дополнительно указанные коды и обозначения объектов учета из базы данных автоматизированной системы в сочетании с использованием штрихового кодирования.

Сами сопроводительные документы должны при этом появляться из системы автоматизации, а не вноситься в нее с бумажных носителей. Кроме того, они должны быть связаны между собой в соответствии с принятой на предприятии методикой учета. При выполнении перечисленных условий учетные документы будут существовать одновременно и в бумажном (где это необходимо), и в электронном виде, а их обработка будет осуществляться в автоматизированной системе и служить объективным источником данных для диспетчеризации. Диспетчеризация производства будет осуществляться автоматически на основании выполняемых пользователем действий по работе с документами. Такой подход — работа «от документа» — позволяет избежать дополнительных затрат на ведение регламентированного учета одновременно на бумаге и в информационных системах, а также сократить влияние человеческого фактора.

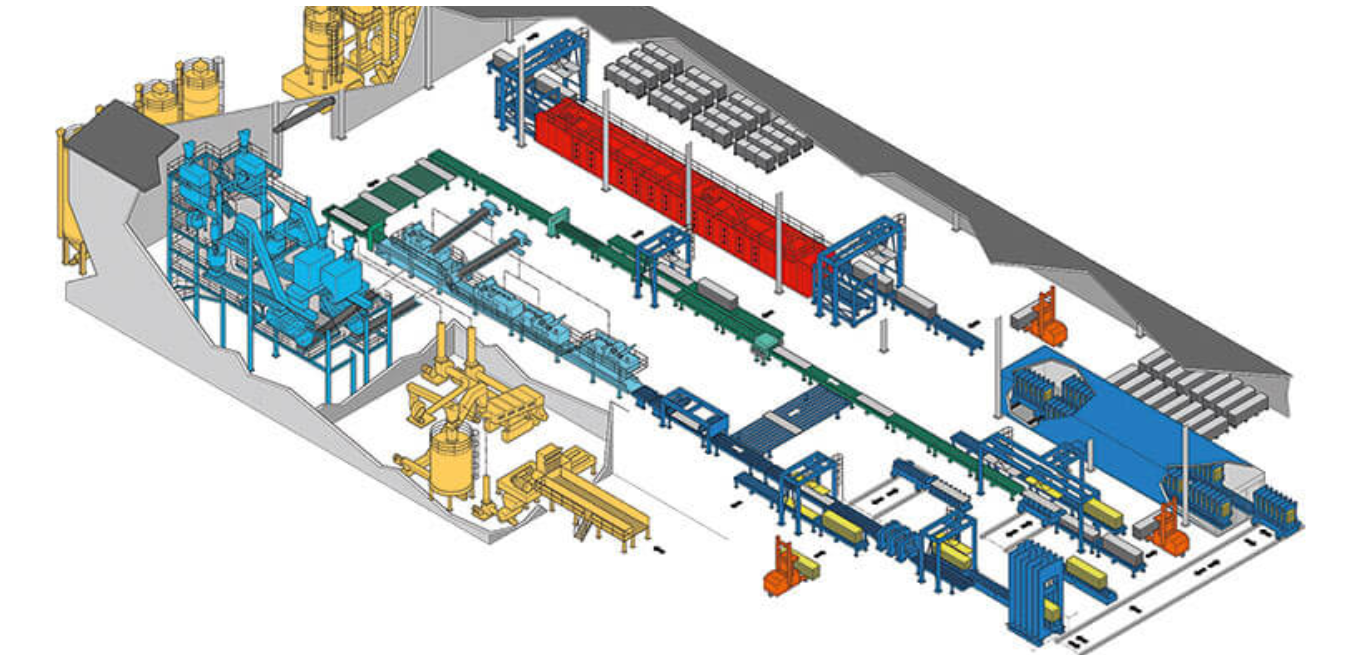

Схема технологического процесса по производству цементно-стружечной плиты.

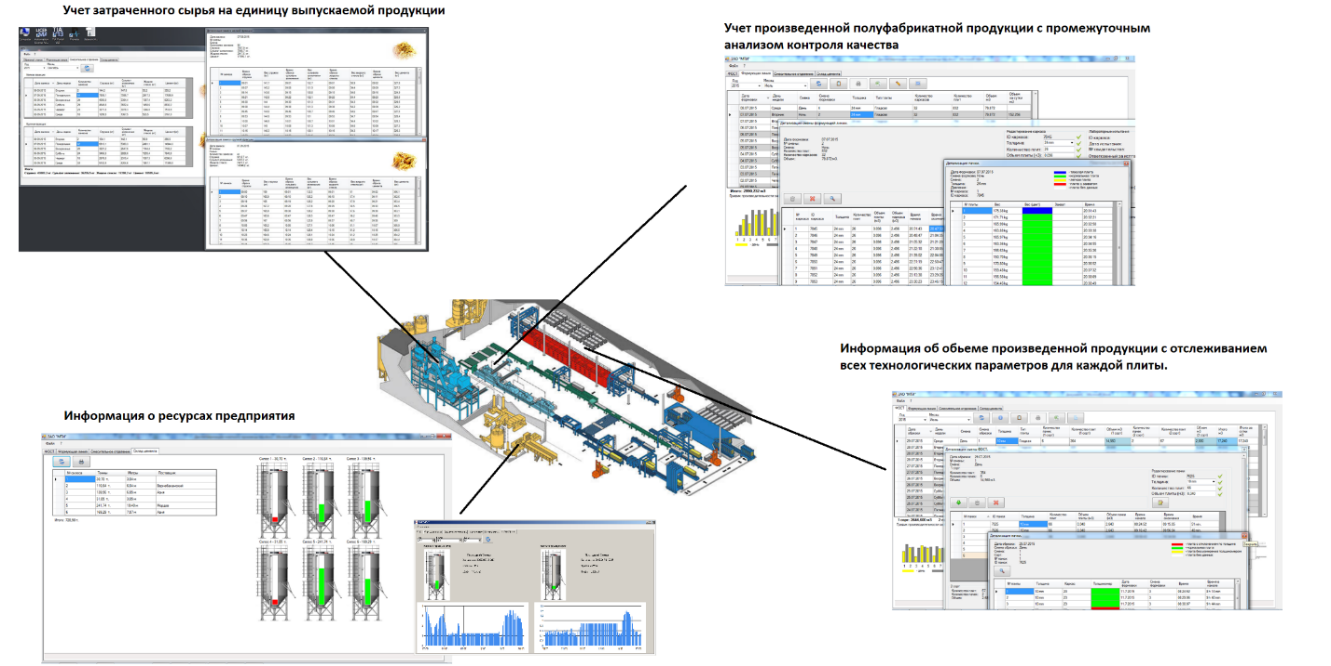

Автоматизированная диспетчеризация для плитного производства позволяет отслеживать затраченное сырье на единицу выпущенной продукции, получать актуальную информацию о наличии сырья на складе что позволяет планировать производство с наименьшими временными затратами, информация о произведенном полуфабрикате дает промежуточную картину производительности линии и затраты на простои, механизмы анализа и отчетности позволяют вести сравнение между производительностью смен. Система слежения за продукцией дает на конечном этапе производства полноценную картину по объему и качеству выпускаемой продукции. Единый сервер сбора информации позволяет получить доступ к базе данных с любого компьютера локальной сети завода.

Функционал системы диспетчеризации

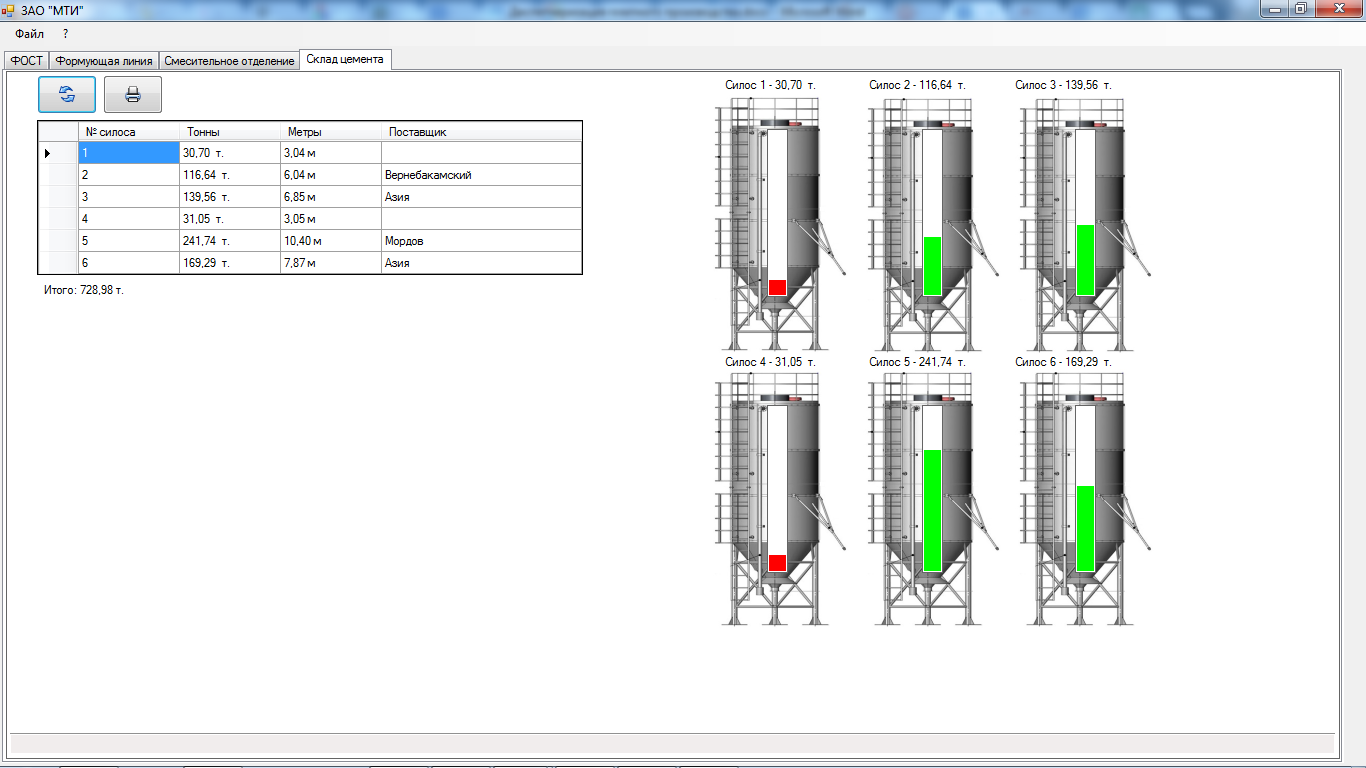

Отображение информации о наличии сырья на складе

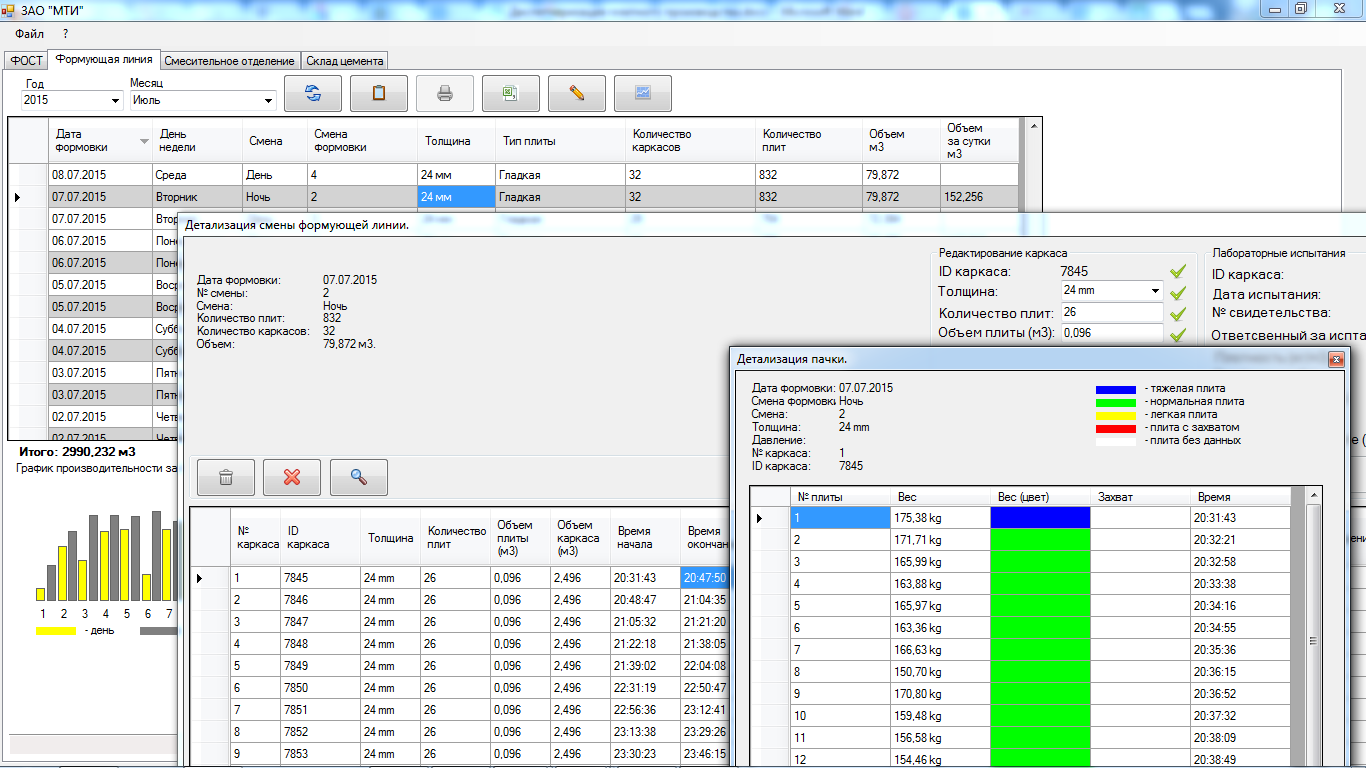

Отображение информации о сформованной плите (промежуточная стадия производства)

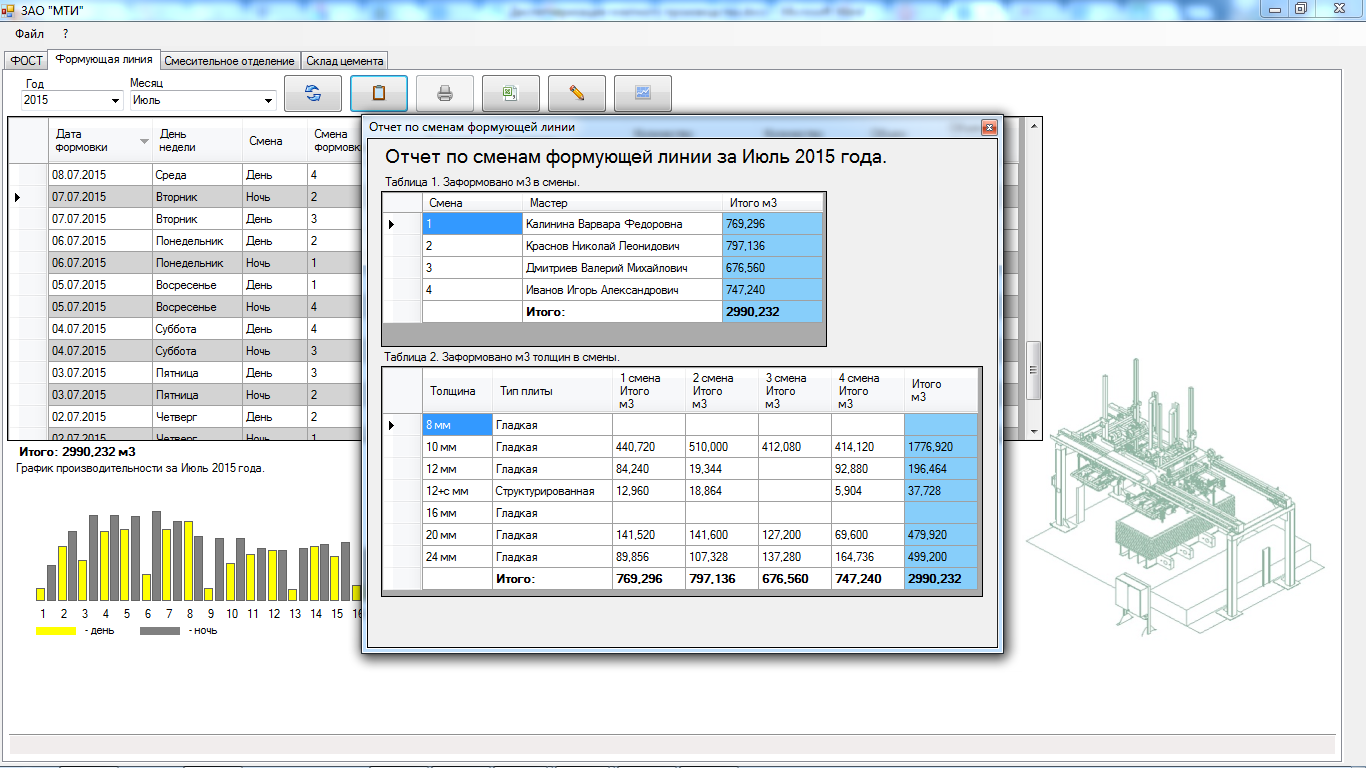

Отчет по формующей линии

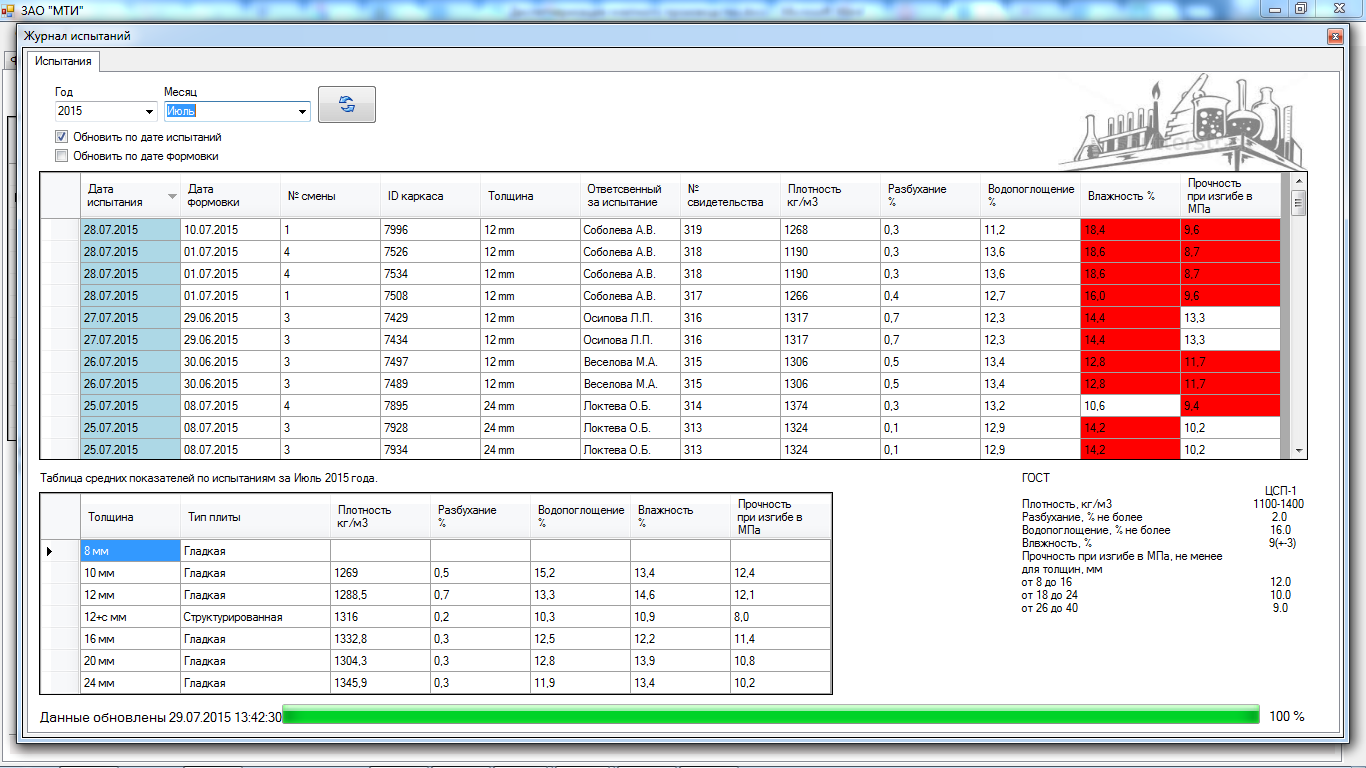

Журнал лабораторных испытаний с отображением отклонений от ГОСТа

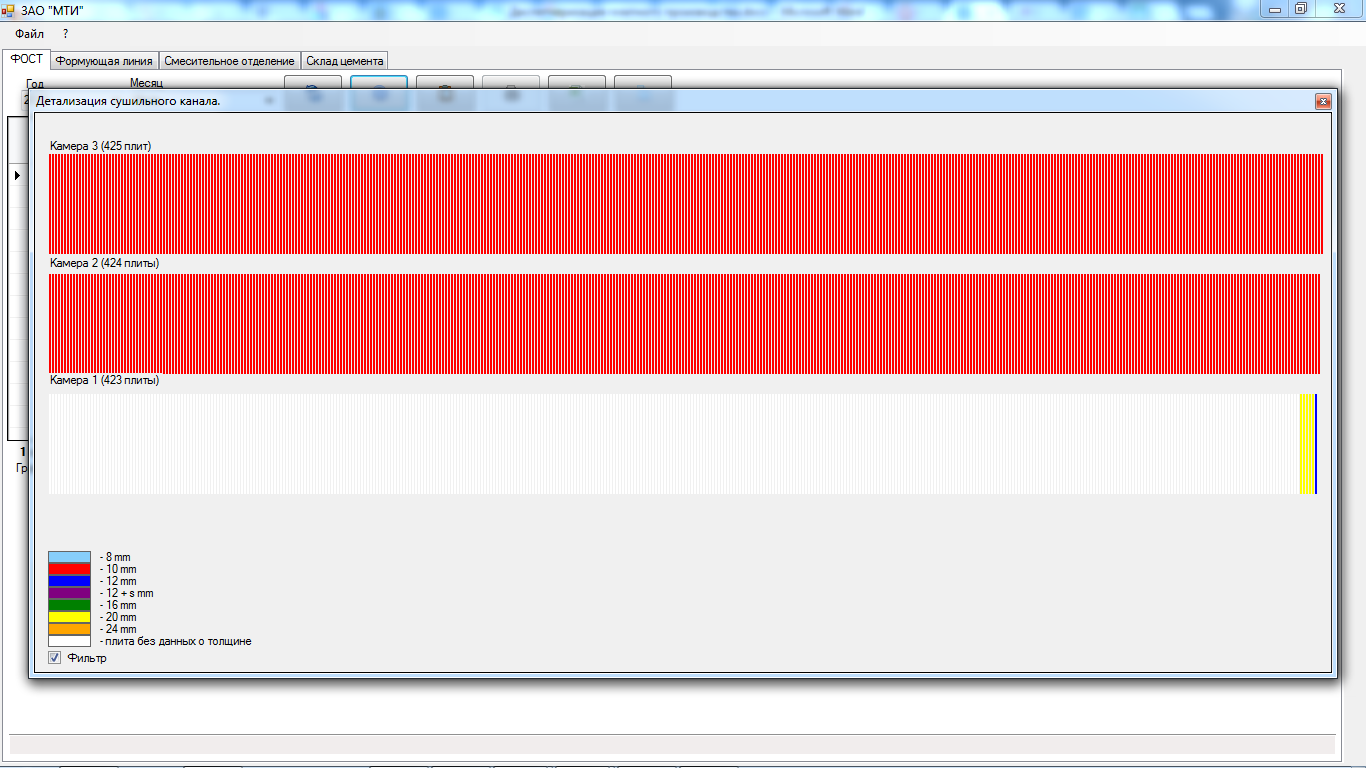

Отслеживание плиты в сушильном канале

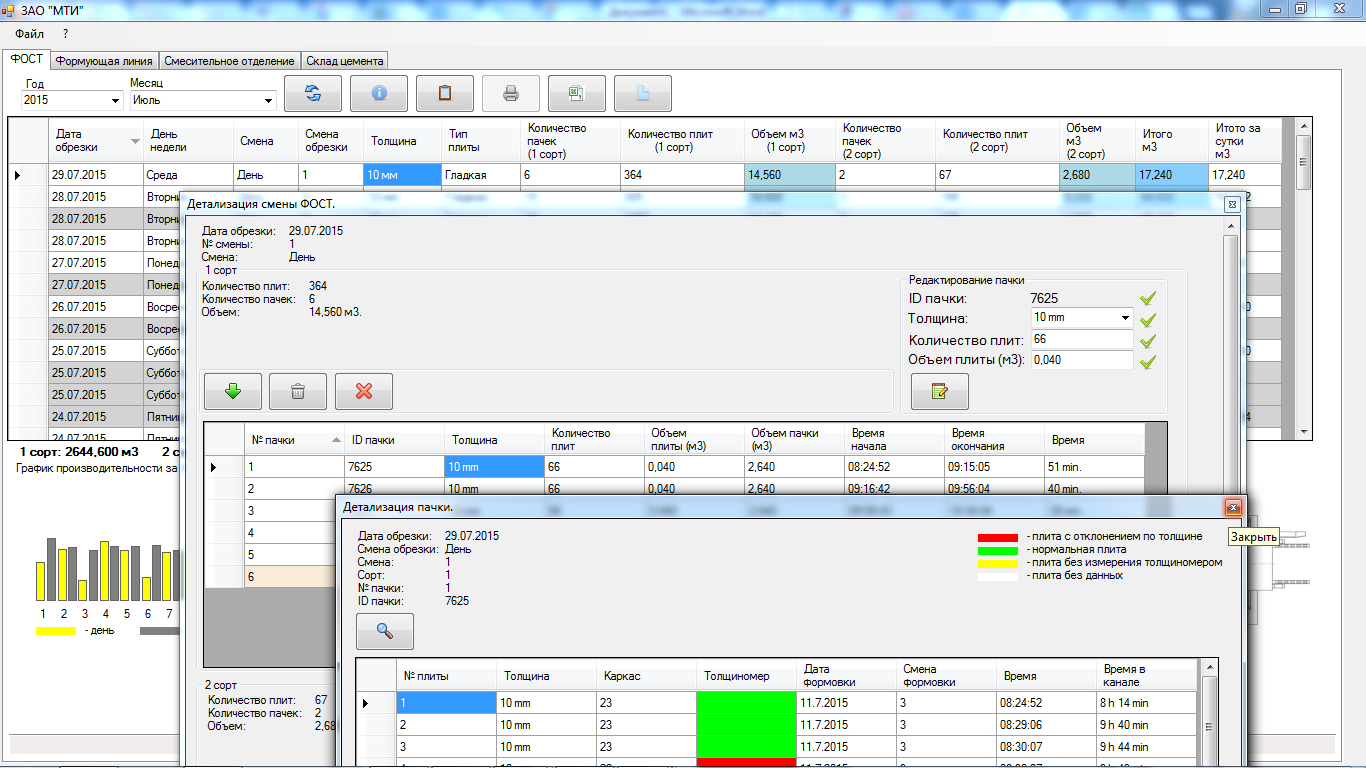

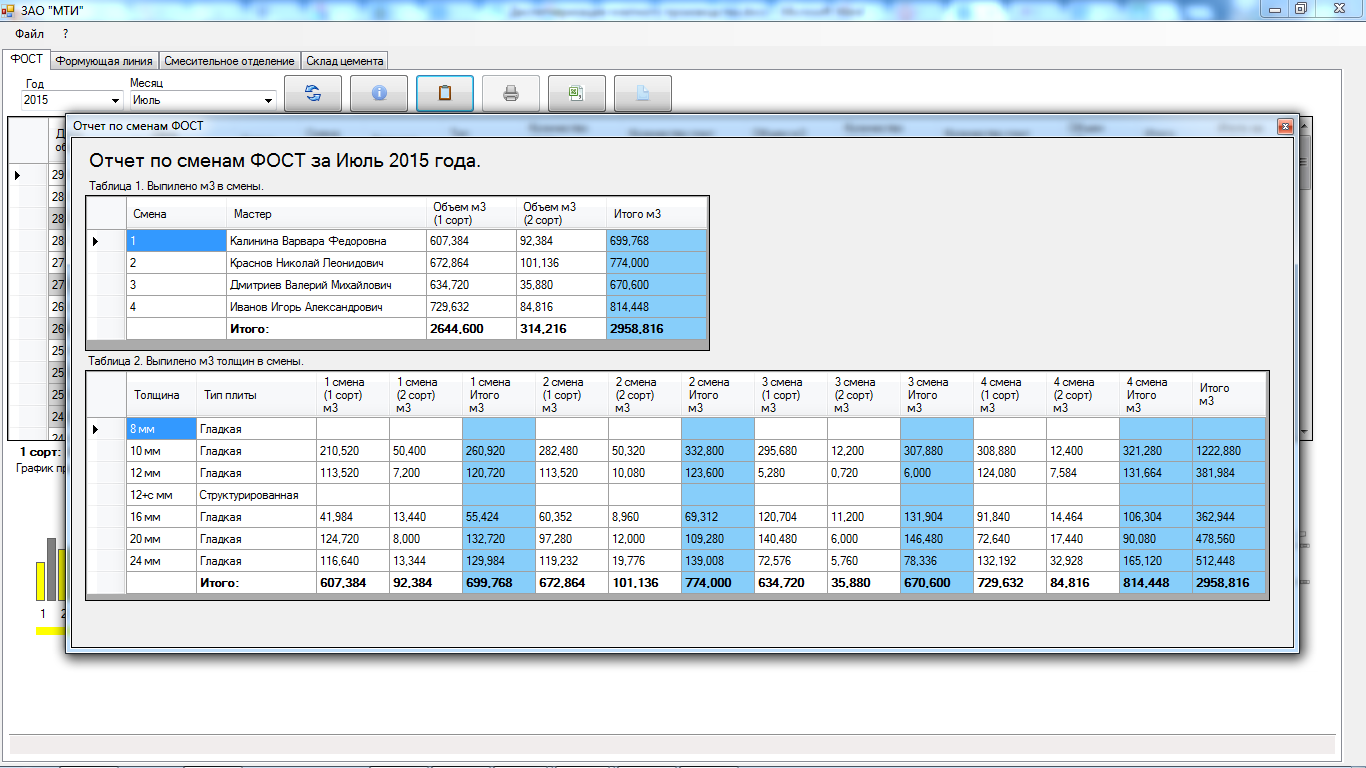

Отображение информации о выпиленной плите на конечном участке производства (ФОСТ – форматно-обрезной станок)

Отчет о выпиленной продукции