SURFACE Scanner

Сканер стружечного ковра формирующей машины является идеальным решением проблемы неровной насыпки, что приводит к разнотолщинности, разной плотности готовой плиты и как итог к снижению качества готовой продукции. Сканер позволяет наблюдать и анализировать высоту и неровности ковра насыпки (бугры и ямы) в режиме реального времени, что дает возможность операторам своевременно применять меры для устранения производства некачественной продукции. Таким образом, сканер является инструментом промежуточного контроля производимой плиты, позволяя добиться высокого качества, снизить издержки производства и потери на брак.

Использование сканера совместно с MES системой плитного производства «MESboard» дает возможность анализировать качество выпускаемой продукции гораздо быстрее, сокращая временные ресурсы на обработку данных. Гибкий анализ данных позволяет значительно увеличить эффективность (увеличивая качество и сокращая издержки сырья на брак) работы технологической линии.

Основные функции

- Сканирование поверхности ковра, выходящего после формирующей машины, по всей ширине.

- Гибкая настройка регулируемых параметров для каждой толщины ковра.

- Визуальное представление результатов сканирования.

- Передача управляющих сигналов в систему управления технологическим процессом.

- Сохранение результатов сканирования в базу данных.

Основные технические данные

Основные технические данные сканера ковра «SURFACE Scanner» приведены в табл.1.

Таблица 1 – Технические характеристики сканера ковра «SURFACE Scanner»

| Наименование параметра | Значение параметра |

| Диапазон измерений толщины ковра, мм | 0…180 (400) |

| Погрешность измерения, мм | ±1,0 |

| Частота измерений, с־¹ | 30 |

| Напряжение питания, В | ~220 |

| Потребляемая мощность, Вт, не более | 300 |

| Температура окружающей среды, С | 0…45 |

Условия эксплуатации

Климатические воздействия:

- Температура окружающего воздуха от 0С до +45С.

- Относительная влажность окружающего воздуха при температуре сухого термометра +35С от 20% до 95% (не допускается выпадение инея, росы и попадания прямых солнечных лучей)

- Атмосферное давление от 84 до 107 кПа.

Состав

Сканер ковра «SURFACE Scanner» включает в себя следующие элементы:

- Блок управления (БУ), содержащий контроллер, предназначенный для формирования сигналов управления процессом измерения поверхности ковра, обработки сигналов, поступающих от датчика перемещения, вычисления параметров насыпки ковра и организации передачи данных по Ethernet интерфейсу на ПК или технологический контроллер. На корпусе БУ установлен дисплейный модуль для визуализации процесса сканирования;

- сканирующая рамка, образованная одной парой камера-лазер – предназначена для измерения высоты насыпки формовочного ковра;

- датчик перемещения (ДП) – используется для измерения длины ковра насыпки;

- блок сопряжения для подключения ДП к контроллеру;

- блок цифровых выходов (опционально) для формирования внешних бинарных сигналов в систему автоматического управления технологическим процессом;

- дисплей.

Блок управления (БУ)

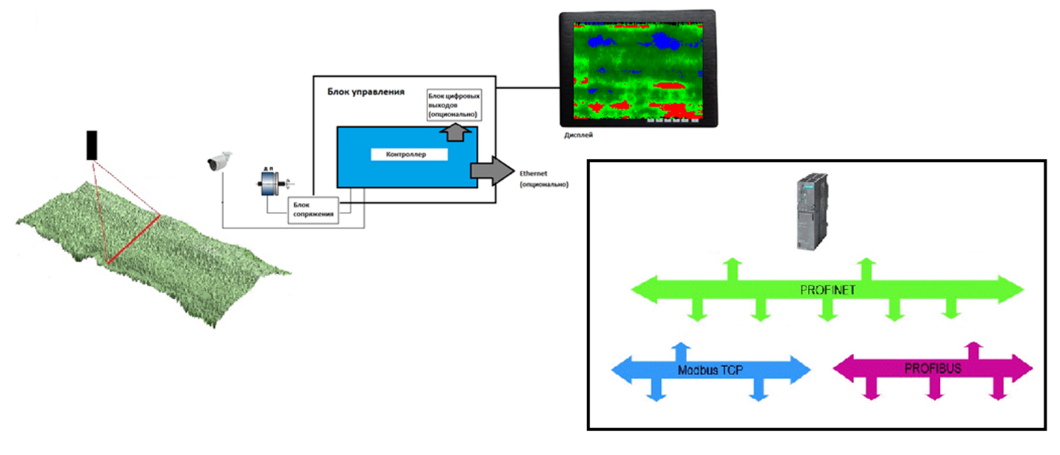

В состав БУ входят следующие функциональные части (см. рис.1):

- контроллер предназначен для арифметической и логической обработки входных сигналов, формирования сигналов управления, хранения управляющей программы, оперативных данных и переменных;

- блок сопряжения с предназначен для подключения датчика перемещения к контроллеру;

- блок цифровых выходов (опционально) для формирования внешних бинарных сигналов в систему автоматического управления технологическим процессом;

- Интерфейс Ethernet используется для передачи данных по витой экранированной паре в систему управления технологическим процессом, так и в систему верхнего уровня обработки информации (MES, ERP);

Сканирующая рамка

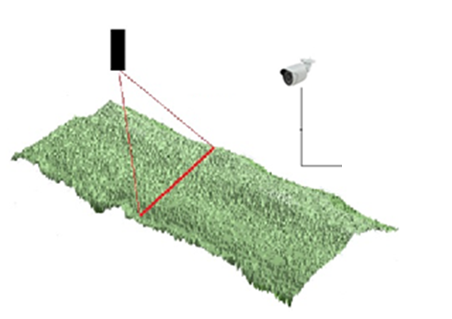

Сканирующая рамка образуется одной измерительной парой камера-лазер. Измерительная пара камера-лазер устанавливается вертикально над транспортером, образуя плоскость измерения.

На поверхности ковра формируется след лазерного луча, который фиксируется видеокамерой.

Расположения измерительной пары камера-лазер

Датчик перемещения

ДП имеет механическую связь с ведомым валом транспортера и служит для преобразования вращательного движения в две последовательности прямоугольных импульсов (тактовых сигналов), по которым определяются линейное перемещение и направление движения транспортера. ДП характеризуется числом импульсов на один оборот вала.

По сдвигу фаз контроллер определяет направление движения транспортера.

Алгоритм обработки профиля

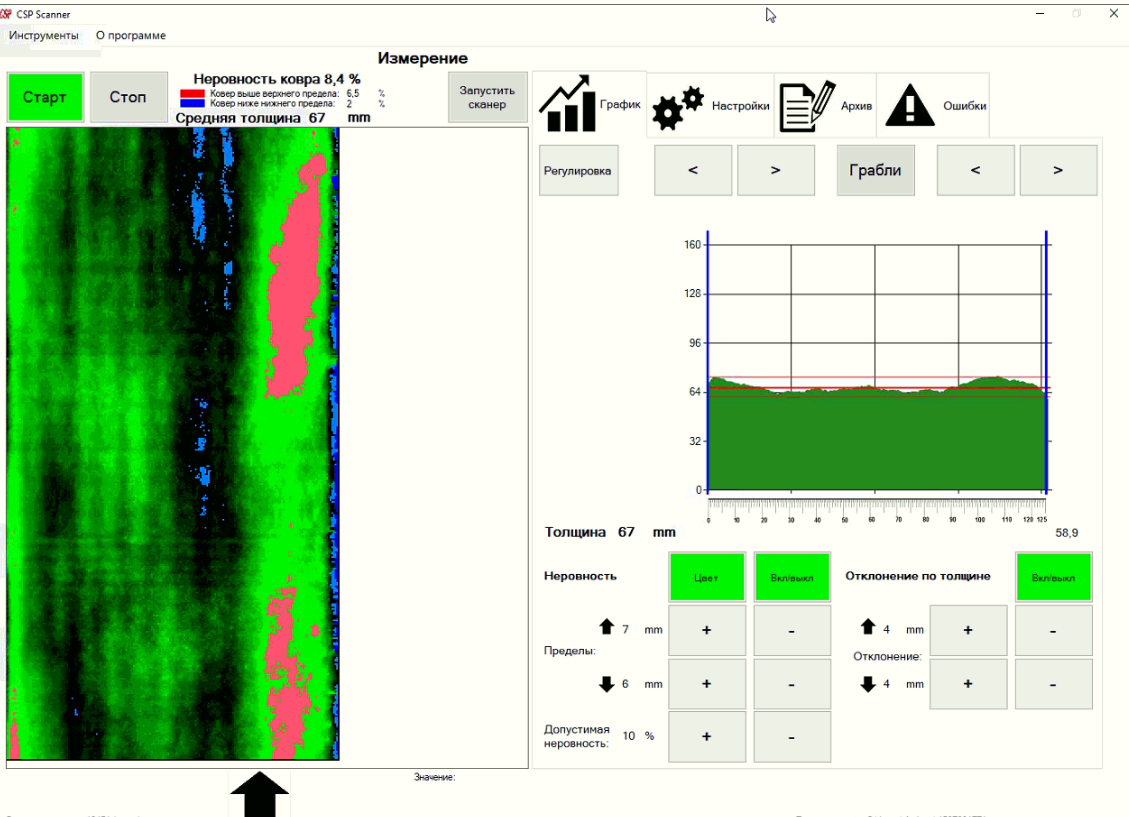

На поверхности ковра с помощью лазера формируется след лазерного луча, который фиксируется видеокамерой. Лазерный указатель расположен так, что дает развертку луча в рабочей плоскости, перпендикулярной направлению движения транспортера через сканер. Камера откалибрована так же относительно данной плоскости, что позволяет с помощью специального программного обеспечения выделить след лазера из видеопотока и определить положение точек следа в рабочей плоскости.

Измерив высоту ковра в каждой точке, алгоритм анализирует получившийся профиль плоскости ковра и находит неровности насыпки (бугры и ямы) в режиме реального времени, что дает возможность операторам своевременно применять меры для устранения производства некачественной продукции (отбраковки ковра, неровность которого превышает заданные параметры).

Интерфейс программного обеспечения (результат обработки профиля)

Интерфейс Ethernet

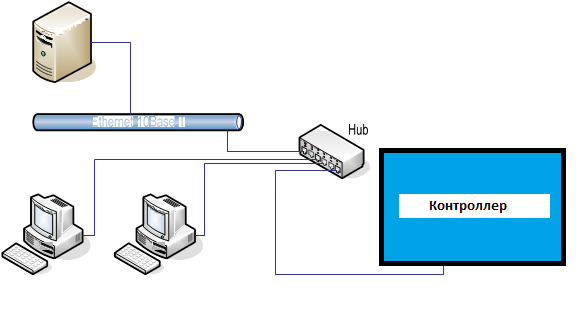

Сканер ковра «SURFACE Scanner» имеет возможность непосредственного подключения к локальной вычислительной сети предприятия. Для этого используется контроллер, оснащенный встроенным Ethernet-портом, и кабель типа «витая пара» (UTP/FTP) с разъемами RJ-45.

Пример подключения сканера ковра в локальную сеть

По указанию администратора сети сканер ковра «SURFACE Scanner» назначается IP-адрес.

Ошибки и режимы их регистрации

Сканер ковра «SURFACE Scanner» оборудован встроенной системой самоконтроля. При возникновении каких-либо нарушений в работе сканера ковра «SURFACE Scanner» в систему посылается сообщение об ошибке, которое затем выводится на дисплей, терминал и компьютер.

Эксплуатационные ограничения

При эксплуатации сканера ковра «SURFACE Scanner» необходимо соблюдение следующих условий:

- Обеспечить защиту оборудования от механических повреждений и воздействия интенсивных атмосферных осадков.

- Не допускать попадания прямых солнечных лучей, а также сильной освещённости в оптический створ (обеспечить затенение) – поставить навес.

- При проведении сварочных работ вблизи сканера ковра «SURFACE Scanner» обеспечить защиту измерительных камеры и лазера от попадания брызг и воздействия света. Кабели питания и связи должны быть отсоединены.

- Обеспечить защиту оборудования от перенапряжений, приходящих по линиям питания и связи.

Варианты установки сканера

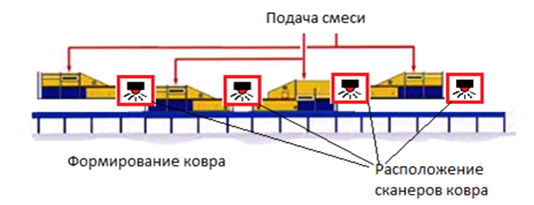

- После каждой формирующей машины для анализа насыпки каждого слоя

Установка после каждой формирующей машины

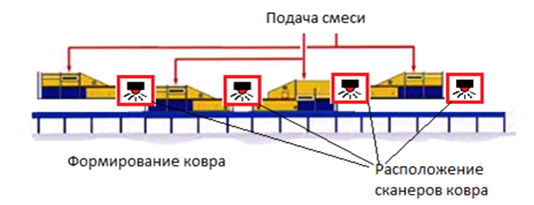

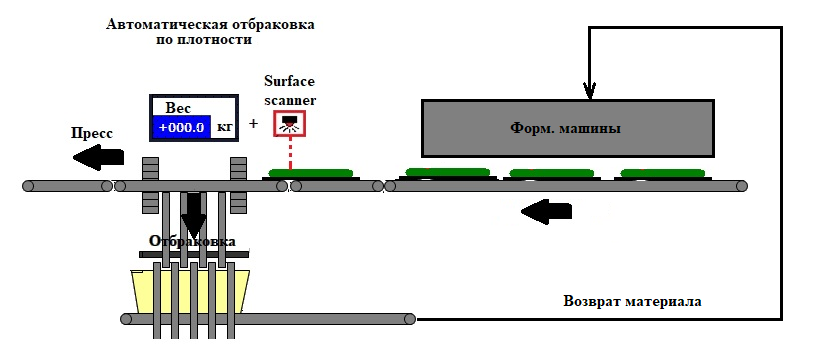

- Перед станцией отбраковки по весу, что дает возможность анализировать плотность (вычисляя по формуле отношение массы тела к объему) и автоматически отбраковывать плиту на участке формирования

Установка перед весами

- Перед прессом (подпрессовщиком) (возможно совместно с узлами автоматической регулировки (отбраковки) насыпки ковра)

Установка перед подпрессовщиком

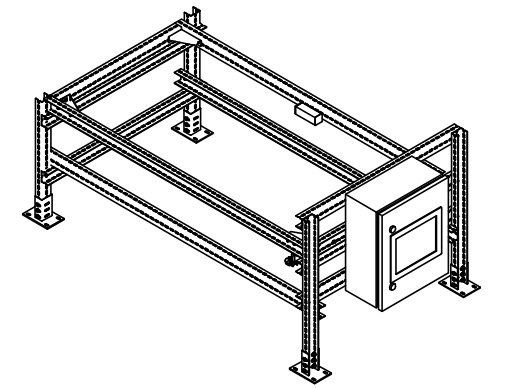

Монтаж и подключение

При монтаже необходимо выполнение следующих условий:

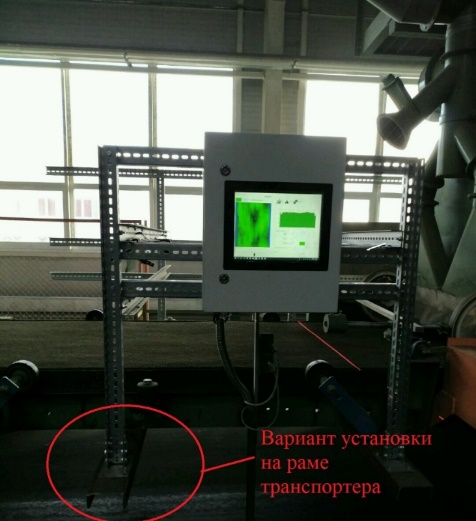

- Рама для крепления измерительной пары камера-лазер устанавливается над транспортером на отдельный фундамент либо на раме транспортера (при условии отсутствия сильных вибраций)

|  |

| Общий вид рамы | Установка сканера на раме транспортера |

- Установить раму таким образом, чтобы обеспечить в измерительном створе постоянную низкую освещенность (затенение). Если это невозможно – поставить защитный навес;

- Установка рамы должна обеспечивать свободный доступ к БУ и измерительным линейкам для технического обслуживания;

- Датчик перемещения (если он поставляется в комплекте) установить на специальном креплении на ведомый вал или в месте контакта с транспортерной лентой, где исключены проскальзывания;

- Расстояние между камерой и лазером 0,55 м;

- Высота над транспортёром до измерительной пары зависит от ширины транспортера (максимальная высота 1 м);

- БУ закрепляется на раме с более удобной стороны;

- Кабели для подключения необходимо защитить от возможных механических повреждений;

Кабель связи с технологическим контроллером должен быть проложен в металлической трубе, которая обязательно заземляется. Для кабеля связи необходимо использовать витую экранированную пару или другой тип кабеля способный обеспечить надлежащую помехозащищенность.

Монтаж

На первом этапе производится подготовка фундамента, а также сборка и установка рамы для крепления измерительной пары и конструкции для крепления ДП.

Вторым этапом производится размещение и установка камеры и лазера, БУ и ДП. БУ должен располагаться в непосредственной близости от рамы или на самой раме, т.к. соединительные кабели, связывающие БУ с измерительными линейками, поставляются в комплекте и имеют фиксированную длину.

В качестве гибкой связи вала ДП с переходным валом от ведомого вала транспортера обычно применяют резиновый шланг или гибкую муфту. Гибкая связь применяется в связи с трудностью сопряжения осей валов.

Подключение

По завершении монтажа производится подключение кабелей. Камера подключаются соединительным кабелем к свободному USB-разъему на контроллере, лазер запитывается от источника питания =5 V, подключение ДП осуществляется с помощью кабеля витая пара (см. электрические схемы подключений сканера ковра «SURFACE Scanner»).

При необходимости, систему Surface Scanner возможно оборудовать весами.

Сканер совместно с весами анализирует плотность (вычисляя по формуле отношение массы тела к объему) для контроля качества выпускаемой продукции, автоматически отбраковывая плиту на этапе формирования.

Таким образом, сканер является инструментом промежуточного контроля производимой плиты. Использование сканера в системе управления технологическим процессом, дает возможность автоматически выявлять брак и снижать издержки производства.

Принцип работы сканера стружечного ковра совместно с весами

- Сканирование поверхности перед весовой станцией (определение неровности насыпки).

- Взвешивание материала.

- Вычисление плотности по формуле отношение массы тела к объему.

- Автоматическая отбраковка материала по полученным данным (неровность насыпки, вес, плотность).

Основные функции

- Сканирование поверхности насыпки поддона, проходящего через весы, по всей ширине.

- Обмен информационными сигналами с весами (расчет плотности) и системой управления технологическим процессом.

- Визуальное представление результатов сканирования.

- Сохранение результатов сканирования в базу данных.

- Гибкая настройка регулируемых параметров для каждой толщины ковра.

Состав сканера

- Блок управления

- Модуль сканера

- Датчик перемещения

- Блок сопряжения датчика перемещения с контроллером

- Промышленный панельный монитор

- ПК оператора + панельный монитор (опционально)

- Связь с системой управления технологическим процессом (Profinet, Profibus, Modbus) (опционально)

- Блок цифровых выходов для формирования внешних бинарных сигналов (опционально)

- Прижимные вальцы для устранения кривизны поддонов (опционально)

Основные технические данные

- Диапазон измерений толщины 0…180 (400) мм

- Погрешность измерения ±1 мм

- Частота сканирования 30 Гц

- Напряжение питания ~220 В, 50 Гц

- Температура 0…+45 С